Quels sont les types de compresseurs

Le compresseur est une unité permettant de comprimer et de déplacer divers gaz, y compris l'air, vers divers instruments et outils pneumatiques. L'équipement de compresseur est largement utilisé dans l'industrie, la construction, la médecine, etc. Les types de compresseurs existants et leur classification déterminent les critères de fonctionnement de cet équipement.

Le contenu

Classification des compresseurs sur le principe de fonctionnement

Selon le principe de fonctionnement, les compresseurs sont classés en volumétrique et dynamique.

Volumineux

Ce sont des unités avoir des caméras de travaildans lequel le gaz est comprimé. La compression est due à des changements périodiques du volume des chambres connectées à l'entrée (sortie) de l'appareil. Pour empêcher le gaz de revenir de l'appareil régler le système de valve qui s'ouvrent et se ferment à un certain point de remplissage et de vidange de la chambre.

Dynamique

Dans les compresseurs dynamiques, une augmentation de la pression du gaz se produit en raison de accélérer son mouvement. En conséquence, l’énergie cinétique des particules de gaz est convertie en énergie de pression.

C'est important! Les compresseurs dynamiques diffèrent des pièces à flux ouvert en vrac. C'est-à-dire qu'avec un manche fixe, il peut être soufflé dans n'importe quelle direction.

Types de compresseurs volumétriques

L'équipement de compresseur de type volumétrique est divisé en 3 groupes:

- membrane;

- piston;

- rotatif.

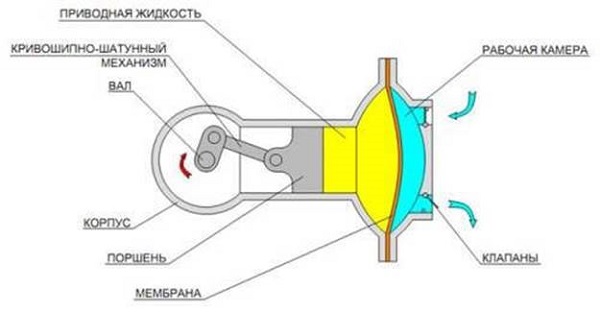

Membrane

Avoir dans la chambre de travail membrane élastiqueEn règle générale, polymère. En raison des mouvements alternatifs du piston, la membrane est pliée dans différentes directions. En raison des mouvements de la membrane, le volume de la chambre de travail change. Selon la position de la membrane, les vannes laissent entrer de l'air dans la chambre ou la libèrent.

La membrane peut être mise en mouvement par un entraînement pneumatique, à piston à membrane, électrique ou mécanique.

C'est important! Dans les dispositifs à membrane, l'air ou le gaz en train de se déplacer dans la chambre de travail n'est pas en contact avec d'autres unités de l'unité (à l'exception de la membrane et du boîtier). De ce fait, un gaz de haute pureté est obtenu à la sortie.

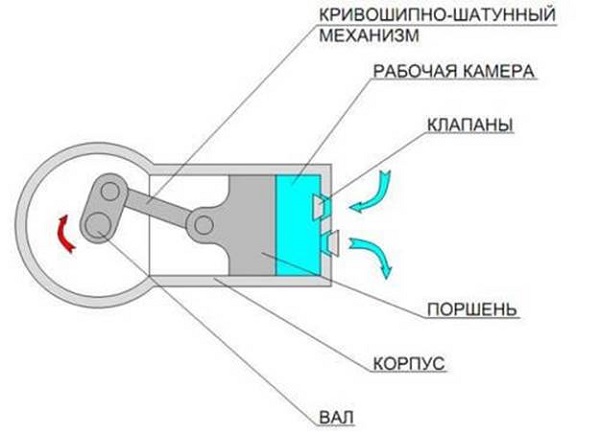

Piston

En raison de la présence mécanisme à manivelle le piston va et vient dans la chambre de travail, ce qui entraîne une diminution ou une augmentation de son volume.

Les compresseurs alternatifs sont équipés de vannes anti-retour installées sur la chambre de travail, bloquant le mouvement de l'air dans la direction opposée. Malgré de bonnes performances, les unités à piston présentent des inconvénients: un niveau de bruit plutôt élevé et des vibrations perceptibles.

Rotatif

Dans les compresseurs rotatifs, l'air est comprimé éléments rotatifs - rotors. Chaque élément, en fonction de la longueur et du pas de la vis, a une valeur de compression constante, qui dépend également de la forme de la sortie de gaz.

Dans ces compresseurs, les vannes ne sont pas installés.En outre, la conception de l'unité ne contient pas de composants susceptibles de provoquer un déséquilibre. De ce fait, il peut fonctionner avec une vitesse de rotation du rotor élevée. Avec cette conception de l'appareil, le débit de gaz atteint des valeurs élevées à petites dimensions du compresseur lui-même.

Les compresseurs rotatifs sont divisés en plusieurs sous-espèces.

Sans huile

Ils ont un profil de vis asymétrique, ce qui augmente l'efficacité de l'unité grâce à la réduction des fuites de gaz lors de la compression. Pour assurer la contre-rotation synchrone des rotors, un train d'engrenages externe est utilisé. Pendant le fonctionnement, les rotors ne sont pas en contact et ils n'ont pas besoin d'être lubrifiés, de sorte que l'air sortant de l'appareil ne présente aucune impureté.. Afin de réduire les fuites internes, les pièces de l'unité et du boîtier sont fabriqués avec une grande précision. Aussi machines sans huile peut être multi-étageséliminer la différence de température entre l'entrée et la sortie d'air de l'appareil, ce qui limite l'augmentation de la pression.

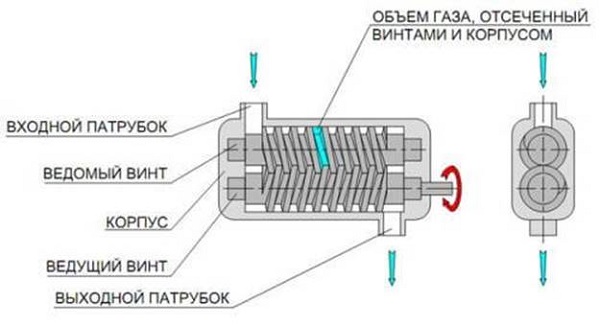

Vis

Se compose d’une ou de plusieurs vis maillées, installées dans un boîtier scellé.

L'espace de travail est créé entre le boîtier et les vis lors de leur rotation.Ce type de compresseur est différent bonne performance et apport d'air continu. Pour réduire le frottement entre les vis du crochet, ce qui augmente l'usure des pièces, un lubrifiant est utilisé. Si vous souhaitez obtenir de l'air comprimé (gaz) sans impuretés de lubrifiants, utilisez des dispositifs à vis sans huile. Dans ce dernier cas, afin de réduire la force de friction, des pièces mobiles sont fabriquées à partir de matériaux antifriction.

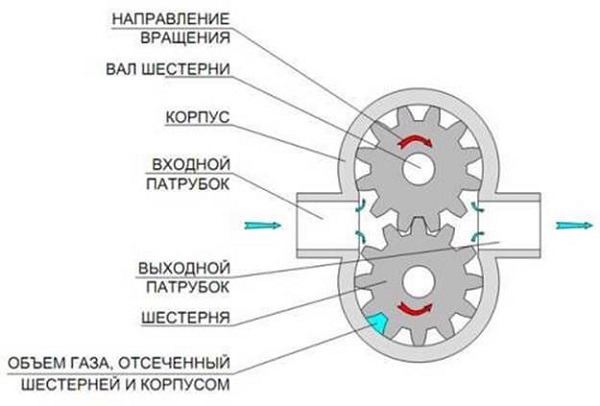

Engrenages

Ces compresseurs sont aussi appelés engrenages car les pièces principales sont des engrenages. Lors de la rotation, ils tournent dans des directions opposées, créant une chambre de travail entre les dents et les parois du boîtier.

Lorsque les dents entrent en prise sur le côté de la sortie de l'appareil, le volume de la chambre diminue, de sorte que de l'air est libéré à travers la buse sous pression. Les compresseurs de ce type sont largement utilisés dans les situations où la fourniture d'air ou de gaz sous haute pression n'est pas nécessaire.

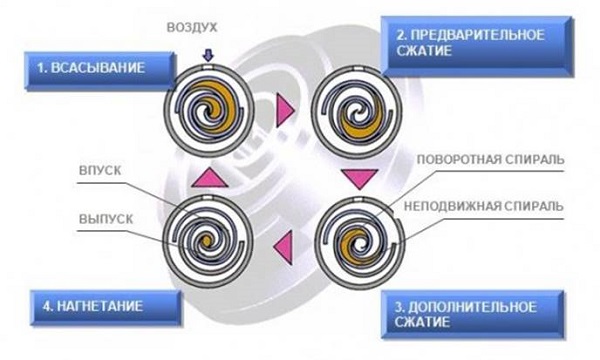

Spirale

Il s’agit d’une sorte de compresseur rotatif sans huile. Les appareils en spirale compriment aussi le gaz en volume, ce qui diminue progressivement.

Les principaux éléments de cette unité sont des spirales. Une hélice est fixée immobile dans le copra. L'autre est mobile, connecté au lecteur. Le déphasage entre les spirales est de 180 °, ce qui entraîne la formation de cavités d'air à volume variable.

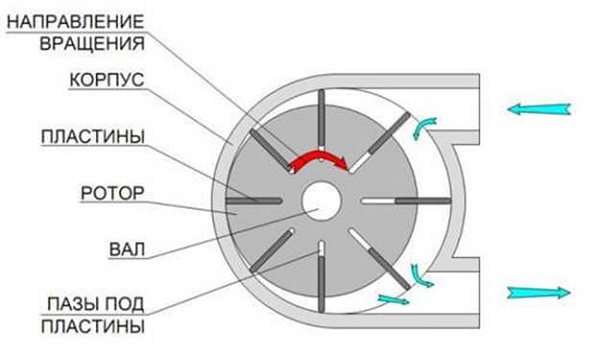

Plaque rotative

Le compresseur lamellaire a un rotor à fente. Ils ont inséré un certain nombre de plaques mobiles. Comme on peut le voir sur la figure ci-dessous, l'axe du rotor ne coïncide pas avec l'axe du corps.

Lors de la rotation du rotor, les plaques sont déplacées par une force centrifuge de son centre vers la périphérie et pressées contre la surface interne du corps. Il en résulte une création continue de chambres de travail limitées par des plaques adjacentes, des corps de rotor et des appareils. Par axes décalés le volume des chambres de travail change.

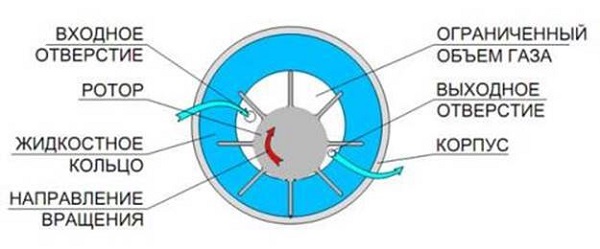

Anneau liquide

Dans ces unités le liquide auxiliaire est utilisé. Un rotor à plaques est installé dans un boîtier fixe.

Les caractéristiques de conception de cette unité sont les axes décalés du rotor et du corps l'un par rapport à l'autre. Un liquide est versé dans le corps, qui se présente sous la forme d’un anneau collé aux parois de l’appareil du fait de son rejet par les pales du rotor.Lorsque cela se produit, la restriction de l'espace de travail, rempli de gaz, entre l'anneau liquide, le logement et les pales du rotor. Le volume des chambres de travail est modifié au moyen d’un rotor rotatif à axe décalé.

C'est important! Pour éviter que le gaz pompé n'entraîne les particules liquides, les dispositifs de séparation des liquides installent une unité de séparation qui coupe l'humidité de l'air. Également sur les appareils de ce type, un système fournissant de l'eau aux liquides auxiliaires est fourni.

Types de compresseurs dynamiques

Les appareils à principe d’action dynamique sont divisés en axiale, centrifuge et à jet. Ils diffèrent par le type de roue et la direction du flux d'air.

Note! De plus, les véhicules dynamiques sont également appelés turbocompresseurs, car leur conception ressemble à une turbine.

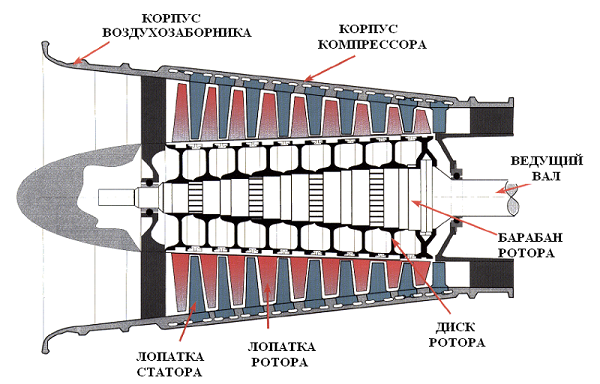

Véhicules axiaux

Dans les compresseurs axiaux, le flux de gaz se déplace le long de l'axe de rotation de l'arbre à travers des guides fixes et des roues mobiles. Le débit d'air dans l'appareil axial augmente progressivement et la conversion d'énergie a lieu dans les guides.

Les compresseurs axiaux sont caractérisés par:

- haute vitesse;

- haute efficacité;

- débit d'air élevé;

- taille compacte.

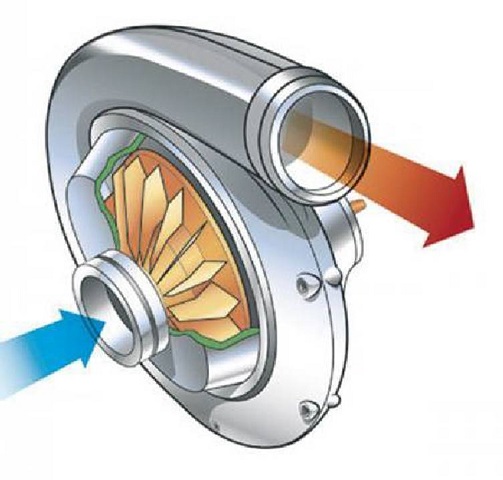

Unités centrifuges

Les compresseurs centrifuges sont conçus pour fournir sortie d'air radiale. Le flux d'air, tombant sur une roue en rotation avec des roues situées radialement, en raison des forces centrifuges, est éjecté sur les parois du boîtier. De plus, l'air entre dans le diffuseur, où se déroule son processus de compression.

Les appareils centrifuges n'ont pas de mouvement alternatif, ils fournissent donc un flux d'air uniforme, dont la force peut être régulée. En outre, ce type d'unité est durable et économique.

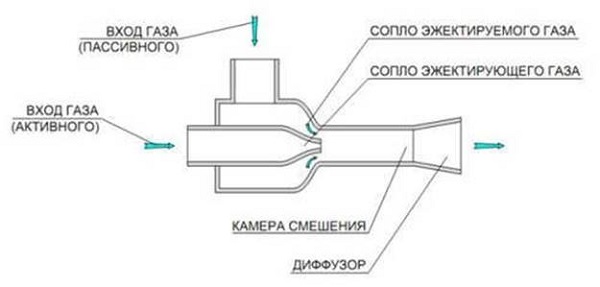

Compresseurs à jet

Dans l'appareil du jet on utilise le principe d'action pour augmenter la pression du gaz (passif) énergie gazeuse active.

Pour cela, 2 flux de gaz sont fournis à l'appareil: l'un avec une pression basse (passive) et l'autre avec une pression élevée (active). A la sortie du dispositif, un courant de gaz est formé avec une pression supérieure à celle passive, mais inférieure à celle du gaz actif.

C'est important! Une caractéristique distinctive des compresseurs à jet est la simplicité de conception, l'absence de pièces mobiles, une fiabilité élevée.

Classification des compresseurs par d'autres paramètres

Outre la classification des compresseurs sur le principe de la compression, il est courant de diviser ces unités en fonction des paramètres suivants:

- Type d'entraînement. Les compresseurs peuvent fonctionner à la fois avec des moteurs électriques et des moteurs à combustion interne (ICE). En conséquence, les dispositifs sont à transmission directe (coaxiale) et entraînés par courroie. En règle générale, un compresseur à entraînement direct est une unité domestique. Le compresseur coaxial attire le consommateur à un prix abordable et est largement utilisé dans les résidences secondaires, les garages, etc., car la pression d'air fournie par l'appareil ne dépasse pas 0,8 MPa. Si nous comparons le compresseur à essence et le compresseur diesel, ce dernier est plus fiable en fonctionnement. En outre, le diesel a un appareil plus simple et est facile à entretenir.

- Système de refroidissement. Les appareils sont refroidis par liquide, par air ou sans.

- Conditions de fonctionnement. Les appareils peuvent être fixes, ne travaillant qu'à l'intérieur du réseau d'alimentation, et mobiles (portables), qui fonctionnent à l'air libre et à basse température.Par exemple, les compresseurs mobiles à moteur à combustion interne sont largement utilisés dans les endroits dépourvus de source d'alimentation centralisée.

- Pression finale. Selon ce paramètre, les appareils sont divisés en quatre groupes. Les unités basse pression (0,15-1,2 MPa) sont utilisées dans les installations de compression de gaz (air). Des dispositifs de pression moyenne (1,2-10 MPa) sont utilisés pour la séparation, le transport et la liquéfaction des gaz dans les industries du raffinage du pétrole, du gaz et des produits chimiques. Des appareils haute pression (10-100 MPa) et ultra-haute pression (plus de 100 MPa) sont utilisés dans les installations de synthèse de gaz.

- La performance. Indiqué en unités de volume pendant une certaine période (m3/ min) Les performances de l'unité dépendent de paramètres tels que la vitesse de rotation de l'arbre, le diamètre du cylindre, la course du piston. Selon les performances, il est habituel de diviser les appareils en 3 catégories: petits - jusqu’à 10 m3/ min; moyenne - de 10 à 100 m3/ min; large - plus de 100 m3/ min

De plus, les compresseurs sont divisés en fonction du domaine d’application en unités polyvalentes, pétrochimiques, chimiques, énergétiques, etc.

/rating_off.png)