Types de compresseurs à vis et leurs avantages

Le compresseur à vis est l'outil le plus efficace pour organiser les systèmes pneumatiques, car ses dimensions, son poids, son bruit et ses vibrations sont compacts par rapport à d'autres types d'unités conçues pour comprimer les gaz et l'air.

Le contenu

- 1 Différences et avantages des compresseurs à vis par rapport aux compresseurs à piston

- 2 Dispositif et principe de fonctionnement des compresseurs à vis

- 3 Variétés de compresseurs à vis

- 4 Dysfonctionnements courants des compresseurs à vis et leur élimination

- 4.1 L'appareil ne démarre pas bien

- 4.2 L'appareil ne redémarre pas

- 4.3 Manque d'air comprimé

- 4.4 Mauvaise performance

- 4.5 Consommation excessive d'huile ou de fuite

- 4.6 Soupape de sécurité d'ouverture

- 4.7 Déclenchement du thermostat

- 4.8 Déconnexion du moteur par le disjoncteur

- 4.9 Panne de l'unité rotative

- 4.10 Pression accrue

Différences et avantages des compresseurs à vis par rapport aux compresseurs à piston

La première différence entre les compresseurs à vis et à piston réside dans leur conception. L'essentiel est ce qui distingue les compresseurs à vis des compresseurs à pistons.. Dans les unités à vis, on utilise des rotors à dents hélicoïdales tournant l'un vers l'autre. Et dans le piston - le piston, qui effectue un mouvement alternatif à l'intérieur du cylindre. En raison des différences de conception décrites ci-dessus, le compresseur à vis a un faible poids et des dimensions compactes.

Aussi différent méthode d'injection et stockage d'air. Les machines à vis créent un flux d'air constant. Les compresseurs à piston, en revanche, émettent de l’air sous forme d’impulsions correspondant en fréquence aux mouvements du piston. Par conséquent, pour créer un flux constant vers l'appareil à piston est connecté au récepteur.

Les avantages des compresseurs à vis par rapport aux compresseurs à piston sont évidents.

- Économie d'énergie. Il est sauvegardé en utilisant des blocs vis de dernière génération et un contrôle automatique de l'alimentation en air. De ce fait, la consommation d'électricité est réduite d'environ 30%.

- Faible coût de maintenance. En moyenne, la maintenance des ensembles de pistons est requise toutes les 500 heures de fonctionnement. Les machines à vis doivent être inspectées après 4000 à 8000 heures de fonctionnement.

- Longue durée de vie. Les compresseurs à principe de vissage peuvent fonctionner sans réparation pendant plusieurs années consécutives. Cela est dû à l’absence de système de vannes et à la présence d’un système simple de lubrification et de refroidissement. Sur la paire de vis du fabricant de l'unité pendant 2 ans. Mais, comme le montre la pratique, les appareils peuvent fonctionner sans remplacer une paire de vis de 7 à 8 ans. Pendant ce temps, dans les conditions d’une entreprise, il faut changer environ 5 compresseurs du type à piston ayant une capacité similaire.

- Faibles coûts d'installation et de mise en service. Comme mentionné précédemment, les unités à vis sont petites et ne produisent quasiment pas de bruit et de vibrations. Par conséquent, des économies sont réalisées sur l’installation et l’installation du matériel, car il n’est pas nécessaire de l’installer sur une fondation ou dans une pièce séparée.

- Excellentes spécifications techniques. Les unités à vis sont des équipements très compétitifs, possédant les caractéristiques techniques suivantes: Efficacité jusqu'à 95% (pour les unités à piston, l'efficacité n'atteint pas 60%); capacité supérieure à 40 m3/ min; pression de sortie jusqu'à 9 kgf / cm2.

Dispositif et principe de fonctionnement des compresseurs à vis

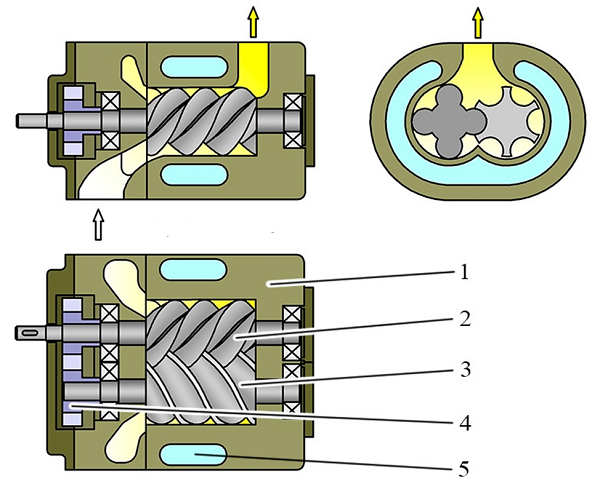

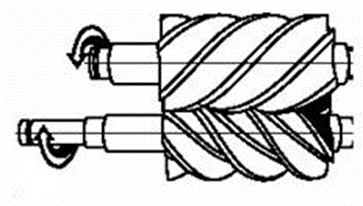

Le composant principal du compresseur à vis est bloc à vis (voir la figure ci-dessous). Il consiste en un corps (1) dans lequel se trouve une paire de vis (2 et 3).

Les rotors de la partie centrale ont des épaississements sur lesquels le profil de vis est coupé. Ces vis sont réglées de manière à ce qu’il y ait un espace entre 0,1 et 0,4 mm entre elles. La paire de rotors est montée soit sur des bagues, soit sur des roulements. La rotation des vis est synchronisée à l'aide d'engrenages (4) fixés sur les arbres des rotors. Pour assurer l'étanchéité du corps, celui-ci est assemblé avec des glandes et des joints d'étanchéité.

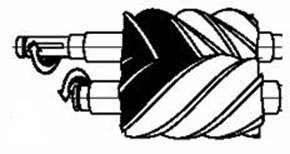

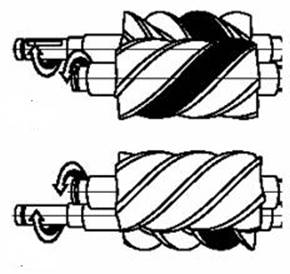

C'est important! La vis d'entraînement de l'unité a une forme de dent convexe et large, tandis que la vis suiveuse est mince et concave.

Dans le cas du compresseur, des cavités sont également prévues pour le refroidissement (5), dans lesquelles, si nécessaire, du fluide est fourni. L'entraînement du compresseur peut être à la fois direct et à courroie.

Le principe de fonctionnement de l'unité rotative est comme suit.

- Lorsque les vis tournent, l'air commence à circuler à travers l'entrée dans la cavité d'aspiration où se trouve la paire de rotors. A ce stade, l'air remplit les dépressions de la vis sur toute la longueur (Fig. 1).

- Lorsque les rotors tournent l'un vers l'autre, le volume d'aspiration est coupé de l'entrée.À ce stade, de l'huile est injectée pour sceller les espaces entre les vis et les lubrifier. En outre, l'huile entrante absorbe la chaleur générée par la compression de l'air, assurant ainsi la fonction de refroidissement. Si vous tournez plus les vis, le volume de la chambre de travail diminue et la pression augmente.

- En outre, au moment où les fonds de vis sont connectés à la sortie du compresseur, la compression dans la chambre s’arrête et la sortie du mélange air-huile comprimé commence par la fenêtre de sortie de l’unité.

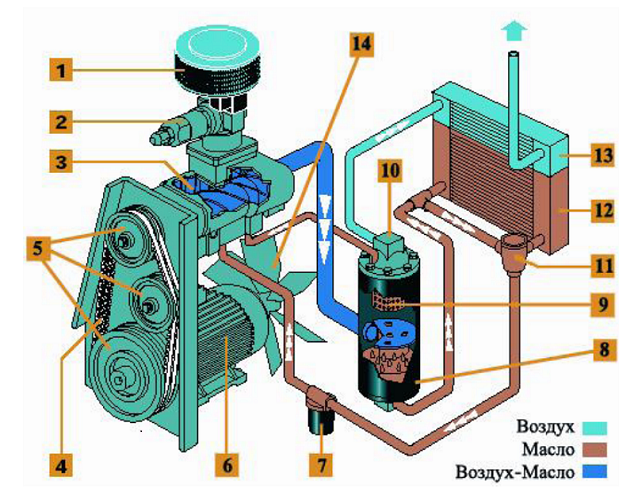

Le dispositif du compresseur à vis est sensiblement différent du dispositif de l'unité à piston. Ci-dessous est la circuit compresseur à vis, qui comprend les éléments suivants.

- Filtrer. Conçu pour nettoyer l'air atmosphérique aspiré dans l'appareil.

- Soupape d'aspiration. Interfère avec les émissions d'huile et d'air à l'arrêt du compresseur.

- Bloc à vis. Il s’agit de l’unité de travail principale de l’unité, constituée d’une paire de vis placée dans le boîtier. Une sonde de protection thermique est installée à côté de la buse (18). Elle arrête le moteur si la température supérieure à 105 ° C est à la sortie du bloc-vis.

- Entraînement par courroie. Conçu pour transmettre le mouvement de rotation du moteur aux vis. L'entraînement se compose de 2 poulies. Une poulie est montée sur l’arbre moteur et l’autre sur l’arbre d’entraînement du bloc vis.

- Poulies La vitesse de rotation de la paire de rotors dépend de leur taille. Les poulies sont reliées entre elles au moyen d'une courroie d'entraînement.

- Moteur Définit le mouvement de rotation de la transmission par courroie, qui entraîne à son tour le bloc vis.

- Filtre à huile. Conçu pour nettoyer l'huile retournant à l'unité rotative.

- Séparateur d’huile primaire. Dans cette unité, l'huile est séparée de l'air par la force centrifuge.

- Filtre séparateur d'huile. Conçu pour le nettoyage secondaire de l'air des résidus d'huile, c'est-à-dire meilleur. À la sortie du filtre dans l'air, les vapeurs d'huile résiduelles peuvent être détectées à raison de 1,3 mg / m3. Cet indicateur pour les unités à piston est inaccessible.

- Soupape de sécurité. Assure la sécurité lors de l'utilisation de l'unité. Si la pression dans le séparateur d'huile (8) est dépassée, la vanne se mettra en marche et tombera à un niveau acceptable.

- Thermostat Grâce à lui, la température optimale de la composition d'huile est maintenue. Ce dernier peut passer librement par le radiateur de refroidissement jusqu'à atteindre une température de 72 ° C.

- Refroidisseur d'huile Ce réservoir reçoit de l'huile chauffée, séparée de l'air, pour refroidir à la température désirée.

- Refroidisseur d'air. Vous permet de refroidir l'air avant d'être fourni aux points de consommation à une température de 15-20 ° C supérieure à la température ambiante.

- Fan Conçu pour refroidir tous les composants de l'unité.

- Valve au ralenti. Il est électropneumatique et conçu pour contrôler la soupape d’aspiration (2).

- Interrupteur de pression. Grâce à lui, le travail de l'appareil est assuré en mode automatique. Dans la dernière génération de compresseurs, un système de contrôle électronique est installé à la place d'un pressostat.

- Manomètre. Affiche le niveau de pression à l'intérieur de l'appareil.

- Sortie Grâce à cela, l'air comprimé entre dans les points de consommation.

- Dispositif d'inspection visuelle. Fabriqué sous la forme d'un épaississement transparent sur le tube. Avec cela, vous pouvez contrôler le processus de retour du pétrole.

- Valve de pression minimale. Il est à l'état fermé jusqu'à ce que la pression monte à 4 bars. Comme cet élément sépare la pompe du compresseur, il remplit la fonction de clapet anti-retour lorsque l'unité s'arrête ou passe en mode veille.

Toutes les pièces et composants énumérés du compresseur à vis sont placés dans boîtier métallique recouvert d'un composé insonorisant. Selon le fabricant et le modèle de l'appareil, son appareil peut différer légèrement de ce qui précède.

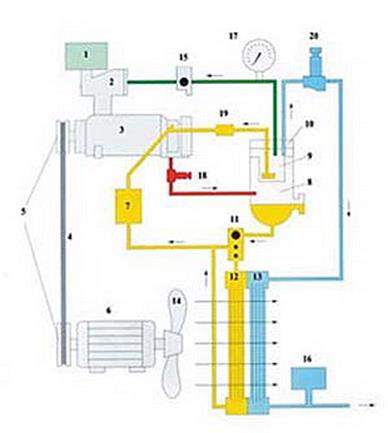

Si vous considérez en détail principe de fonctionnement du compresseur à visalors il ressemble à ceci (voir figure ci-dessous).

- Lorsque l'appareil est allumé à travers le filtre (1), de l'air commence à être aspiré.

- Ensuite, l’air pénètre dans le régulateur d’aspiration (2), puis se dirige vers l’unité rotorique (3).

- Dans l'unité rotative, l'air est mélangé à l'huile et sa compression ultérieure. L'huile pénètre dans l'unité par portions précises.

- Le mélange air-huile entre dans le séparateur (8) et passe à travers la cartouche (9), où il est séparé en huile et en air.

- De plus, de l'air pur traverse le radiateur de refroidissement (13) et sort de l'appareil.

- L'huile, qui a été séparée dans le séparateur (8), entre à nouveau dans l'unité du rotor.La température de l'huile qui revient dépend du cercle dans lequel elle se déplacera - grande ou petite. Si l'huile est trop chaude, la vanne thermostatique (11) est activée et la redirige en grand cercle à travers le refroidisseur d'huile (12).

- Avant de passer du radiateur au bloc de vissage, l'huile est nettoyée dans le filtre (7).

- La paire hélicoïdale est entraînée par le moteur (6) et la transmission à courroie trapézoïdale (4 et 5).

Modes de fonctionnement

Les compresseurs à vis, même les plus simples, ont 5 modes de fonctionnement.

- Début. C'est le mode de démarrage de l'unité, qui élimine la surcharge du réseau électrique. La tension est appliquée progressivement au moteur, de sorte qu'il ne commence à fonctionner qu'après 10-15 secondes. après avoir appuyé sur le bouton d'alimentation.

- Au repos. Dans ce mode, l'appareil est en train d'être préparé pour un fonctionnement à pleine charge. Les rotors sont entraînés par le moteur et commencent à injecter de l'air, mais à faible puissance.

- Mode de fonctionnement. Dans ce mode, l’appareil fonctionne complètement, sa sortie étant de l’air comprimé.

- Mode veille. Il est activé lorsqu'une certaine pression est atteinte dans le système.En mode veille, tous les processus du compresseur sont arrêtés jusqu'à ce que la pression dans le système descende au niveau auquel l'appareil est allumé.

Astuce! Ce mode est très pratique lorsque le compresseur est utilisé périodiquement, pendant la journée de travail, car il n’est pas nécessaire de mettre l’appareil hors tension. Son travail n'est suspendu que pendant un certain temps.

- Arrêter Ce mode conduit à un arrêt en douceur de l'appareil. Au début, il passe au ralenti, après quoi il s'éteint complètement. Ce mode réduit le risque de pannes et d'usure des pièces dues à une chute de pression ou à une tension brusque.

Certains modèles de compresseurs à vis ont Mode Stop-Alarm. Ce mode est activé en cas de dysfonctionnement de l'équipement ou lorsque la pression et la température dans l'appareil atteignent des niveaux critiques. En règle générale, le mode Stop-Alarm fonctionne automatiquement. Mais pour l'activer manuellement, un bouton est situé sur le panneau de commande de l'appareil.

Variétés de compresseurs à vis

Les types de compresseurs à vis existants déterminent leur domaine d'utilisation.Par exemple, les unités remplies d'huile industrielle sont polyvalentes et largement utilisées dans divers domaines. Mais l'utilisation d'appareils sans huile n'est demandée que dans les régions où un degré élevé de purification de l'air comprimé est requis, par exemple dans les industries alimentaire, chimique et pharmaceutique.

Machines sans huile

Un compresseur sans huile n'utilise pas d'huile pour la compression de l'air comme lubrification et refroidissement de l'unité rotative, de sorte que l'air comprimé produit par le dispositif ne contient pas de particules de lubrifiant. Les unités sans huile sont divisées en 2 sous-espèces: compression à vis sans fin et remplissage à l'eau.

Compresseurs à vis compression sèche équipé de moteurs synchrones entraînant des vis qui ne sont pas en contact les unes avec les autres. Les appareils «secs» ont une productivité inférieure (3,5 bars par 1 étape) par rapport aux appareils remplis d'huile. Lors de la connexion du deuxième étage, vous pouvez augmenter ce chiffre à 10 bars. Mais cette mesure ne fera qu'augmenter le coût des équipements, déjà assez élevé du fait de l'utilisation de deux moteurs.

Appareil rempli d'eau Ils sont les plus technologiques et combinent tous les avantages des appareils sans huile et à huile. Les appareils remplis d'eau sont capables de comprimer la force jusqu'à 13 bars (1 étape). Également des données de modèle sont respectueux de l'environnementparce qu’au lieu d’huile de refroidissement, ils utilisent de l’eau pure. Etant donné que la capacité calorifique et la conductivité thermique de l’eau sont élevées, quelle que soit le niveau de compression de l’air, l’eau se réchauffe à une température maximale de 12 ° C grâce à une injection dosée. Il en résulte que la diminution de la charge thermique sur les pièces de l’appareil augmente leur durée de vie, ainsi que la sécurité et la fiabilité de l’équipement dans son ensemble.

C'est important! L'air sortant de l'unité remplie d'eau n'a pas besoin d'être refroidi, car l'eau qui circule dans le système aura toujours une température ambiante.

Les compresseurs à eau ne produisent pratiquement pas de déchets pendant le fonctionnement. En outre, ces dispositifs sont moins coûteux à fabriquer, car leur conception ne comporte aucun filtre à huile ni récipient pour l'huile usée.

Dispositifs de remplissage d'huile

L'unité d'huile, comme mentionné ci-dessus, a 2 rotorsdont l'un mène.Pour éviter tout contact physique entre les rotors, de l'huile est injectée dans l'unité. Il doit être fourni avec une vitesse de 1 l / min par 1 kW de puissance de l'appareil. Les compresseurs d'huile ont un bruit compris entre 60 et 80 dB.

Selon la puissance du moteur, les compresseurs peuvent aller de 3 à 355 kW et, en fonction des performances, de 0,4 à 54 m3/ min Les équipements performants, en règle générale, sont fixes et installés dans des ateliers. Mais il existe toujours des compresseurs à vis mobiles, à essence et diesel.

Dysfonctionnements courants des compresseurs à vis et leur élimination

Le fonctionnement prolongé de tout équipement entraîne le besoin d’être réparé ou d’être réparé. Il n'y a pas d'exception et de compresseurs, dont le noeud principal est une unité rotative.

Réparer les compresseurs à vis de leurs propres mains est tout à fait possible dans les cas suivants:

- l'appareil commence à peine;

- le compresseur ne redémarre pas;

- il n'y a pas d'air comprimé à la sortie de l'appareil;

- faible productivité;

- consommation excessive d'huile;

- actionnement involontaire de la soupape de sécurité;

- arrêt du thermostat de l'appareil;

- déconnecter l'unité avec un hacheur de réseau;

- panne de l'unité de rotor;

- pression accrue.

L'appareil ne démarre pas bien

La raison pour laquelle l’unité démarre difficilement peut être température ambiante basse. Le compresseur ne démarrera qu'après avoir réchauffé la pièce dans laquelle il est installé.

L'appareil ne redémarre pas

Cette casse est causée mauvaise fermeture de la soupape d'aspiration. Le problème est résolu en nettoyant la vanne. Si cette procédure ne résout pas le problème, la soupape d'aspiration doit être remplacée.

Manque d'air comprimé

S'il n'y a pas d'air comprimé à la sortie de l'appareil, c'est un signe fermeture du régulateur. Pour résoudre le problème, vous devez vérifier le fonctionnement du pressostat. C'est ce noeud qui alimente la vanne, qui est électromagnétique et qui est connectée au régulateur.

Mauvaise performance

La diminution des performances des équipements est également associée à la fermeture du régulateur. Dans ce cas, la défaillance est provoquée par un encrassement de ce dernier. Pour que les performances de l'appareil redeviennent normales, vous devez retirer le filtre d'aspiration, ouvrir ou démonter le régulateur.et bien le nettoyer.

Consommation excessive d'huile ou de fuite

Une consommation élevée d'huile peut causer filtre casséinstallé dans le séparateur d'huile, ou fuite des joints du même filtre. Dans les deux cas, le problème est résolu en remplaçant ces pièces.

C'est important! Un détendeur non fermé ou une pression excessivement élevée dans le système peuvent provoquer des fuites d'huile. Dans le premier cas, vous devez vérifier l'état de santé de l'électrovanne et du régulateur. Dans la seconde - pour vérifier la jauge.

Soupape de sécurité d'ouverture

Cette panne peut survenir si filtre séparateur d'huile encrassé. Il est nécessaire de vérifier s'il existe une chute de pression entre le séparateur d'huile, c'est-à-dire son réservoir et le pipeline dans lequel se trouve l'air comprimé. Le problème est résolu en remplaçant le filtre.

Déclenchement du thermostat

L'unité a plusieurs raisons d'éteindre le thermostat.

- Température ambiante élevée. Fournissez une bonne ventilation dans la pièce, puis appuyez sur le bouton de réinitialisation et redémarrez l’appareil.

- Colmatage du refroidisseur d'huile. Il est nécessaire de nettoyer le refroidisseur avec un solvant.

- Niveau d'huile bas. Il faut ajouter la quantité nécessaire de ce dernier.

- Dysfonctionnement du thermostat. L'article devrait être remplacé par un travail.

Déconnexion du moteur par le disjoncteur

Le déclenchement du disjoncteur peut causer basse tension. Vous devez vérifier la tension et, avec ses valeurs normales, redémarrer l'appareil en appuyant sur le bouton «Réinitialiser».

De plus, le disjoncteur peut fonctionner lorsque surchauffe du moteur. Tout d’abord, vous devez vérifier le dissipateur thermique du moteur électrique. Si le mode d'évacuation de la chaleur n'est pas violé, redémarrez l'équipement. Si le redémarrage ne se produit pas, attendez quelques minutes et réessayez.

Panne de l'unité rotative

Si vous prêtez attention à la description de l'unité rotative citée ci-dessus, vous constaterez qu'elle ne peut être réparée qu'en cas de défaillance des roulements.. En cas de blocage du rotor, la réparation des blocs de vis doit être confiée à des spécialistes du centre de service.

Pression accrue

Si la pression dépasse les valeurs maximales admissibles, alors tout d’abord régulateur vérifié. Peut-être qu'il n'y a pas de commande pour le fermer.Assurez-vous que l'électrovanne est à l'état fermé. Si nécessaire, ces pièces doivent être remplacées.

/rating_off.png)