Réparation et entretien du compresseur d'air faites le vous même

Le compresseur d'air est un appareil polyvalent et économique, sans lequel le fonctionnement de divers équipements pneumatiques utilisés en production et dans la vie quotidienne est impossible. Les compresseurs peuvent être à la fois fixes et mobiles, élargissant ainsi le champ d’utilisation de ces unités.

Le contenu

Portée des compresseurs d'air

Les compresseurs d'air sont largement utilisés dans de nombreux domaines d'activité humaine. Ces appareils sont indispensables pour les travaux de montage, de menuiserie, de construction et de réparation. En outre, les véhicules aériens sont appliqués avec succès et dans la vie quotidienne. Par exemple, une unité domestique peut être utilisée pour le gonflage de pneus, les travaux de peinture, l’aérographie, etc. En règle générale, il s’agit d’un compresseur à moteur électrique fonctionnant sur 220 V. Pour usage professionnel unité d'huile rotative mieux adaptée, qui a une durée de vie accrue et ne nécessite pas d'entretien fréquent.

Forte demande de compresseurs d'air et dans le domaine industriel, dans les industries où l’utilisation d’air comprimé est requise.

Il existe des appareils avec un degré élevé de purification de l'air. Ils sont utilisés dans les industries "propres", par exemple dans les industries chimique, pharmaceutique et alimentaire, ainsi que dans la production de produits électroniques.

En outre, les compresseurs d'air ont été utilisés dans les industries du pétrole et du gaz, dans l'industrie minière, dans l'extraction du charbon et de la pierre.

Comment fonctionne le compresseur d'air

L'unité d'appareil pour la compression de l'air est déterminée par le type de construction. Les compresseurs sont à piston, rotor et membrane. Les unités pneumatiques à piston les plus répandues, dans lesquelles de l'air est comprimé dans le cylindre en raison des mouvements alternatifs du piston à l'intérieur de celui-ci.

Disposition de l'appareil

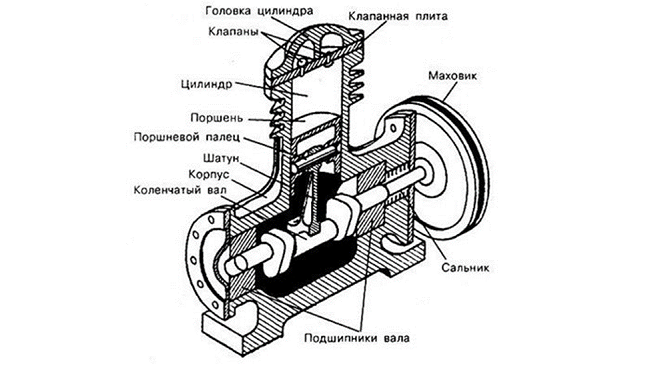

Le compresseur à piston pneumatique de l'appareil est assez simple. Son élément principal est tête de compresseur. De par sa conception, il est similaire au cylindre d’un moteur à combustion interne (ICE). Ci-dessous est un schéma d'un ensemble de piston dans lequel le dispositif de ce dernier est bien représenté.

La composition du compresseur comprend les éléments suivants.

- Cylindre. C'est le volume dans lequel l'air est comprimé.

- Piston. Des mouvements alternatifs aspirent ou compressent l'air dans le cylindre.

- Segments de piston. Installés sur le piston et conçus pour augmenter la compression.

- Bielle. Lie le piston au vilebrequin en lui donnant un mouvement alternatif.

- Vilebrequin. Grâce à sa conception, la bielle se déplace de haut en bas.

- Vannes d'entrée et de décharge. Conçu pour l'admission et l'évacuation d'air du cylindre. Mais les vannes de compresseur sont différentes des vannes ICE. Ils sont fabriqués sous la forme de plaques pressées par le printemps. L'ouverture des soupapes n'est pas forcée, comme dans le moteur à combustion interne, mais à cause de la perte de charge dans le cylindre.

Pour réduire la force de friction entre les segments de piston et le cylindre dans la tête du compresseur flux de pétrole. Mais dans ce cas, à la sortie du compresseur, l'air contient des impuretés de lubrifiant. Pour les éliminer sur l'unité de piston mettre le séparateurdans lequel le mélange est séparé en huile et en air.

Si une pureté d'air comprimé particulière est requise, par exemple dans le secteur médical ou dans l'industrie électronique, la conception d'une unité à piston n'implique pas l'utilisation d'huile. Dans de tels dispositifs, les segments de piston sont en polymères et la graisse au graphite est utilisée pour réduire le frottement.

Les unités à piston peuvent avoir 2 cylindres ou plus disposés en V. Au détriment de cela, la productivité de l'équipement augmente.

Le vilebrequin est entraîné à partir du moteur électrique par courroie ou entraînement direct. Lorsqu'un entraînement par courroie dans la conception du dispositif comprend 2 poulies, dont l'une est montée sur l'arbre du moteur et la seconde sur l'arbre de l'unité à piston. La deuxième poulie est équipée d'aubes pour le refroidissement de l'unité. Dans le cas d'un entraînement direct, les arbres du moteur et de l'unité à piston sont reliés directement et se trouvent sur le même axe.

Un compresseur à piston comprend également un autre élément très important: récepteur représentant un conteneur en métal. Il est conçu pour éliminer les pulsations d’air sortant de l’unité à piston et fonctionne comme un réservoir de stockage.

Grâce au récepteur, il est possible de maintenir la pression au même niveau et de répartir uniformément l'air. Pour la sécurité sur le récepteur valve de secours, déclenché par l’augmentation de la pression dans le réservoir à des valeurs critiques.

Que le compresseur puisse fonctionner en mode automatique, c'est établi interrupteur de pression (interrupteur de pression). Lorsque la pression dans le récepteur atteint les valeurs requises, le relais ouvre le contact et le moteur s’arrête. Inversement, lorsque la pression dans le récepteur chute à la limite inférieure établie, le pressostat ferme les contacts.et l'unité reprend son fonctionnement.

Principe de fonctionnement

Le principe de fonctionnement d'un compresseur à piston peut être décrit comme suit.

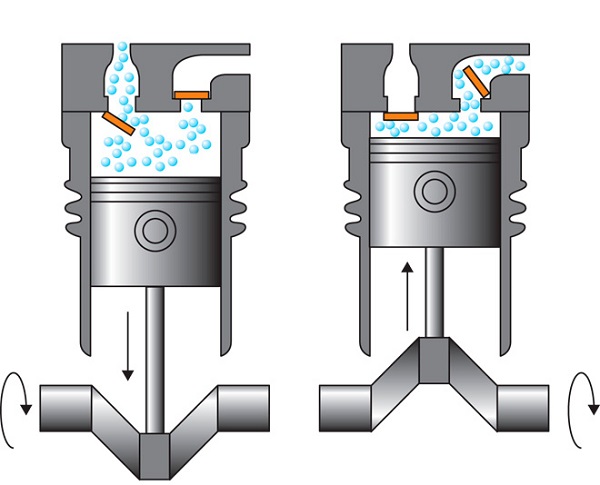

- Lorsque le moteur démarre, le vilebrequin commence à tourner, transmettant des mouvements alternatifs au piston via la bielle.

- Le piston, en descendant, crée un vide dans le cylindre sous l’influence duquel la soupape d’admission s’ouvre. En raison de la différence de pression atmosphérique, il commence à être aspiré dans le cylindre. Mais avant d'entrer dans la chambre de compression, l'air passe à travers le filtre de nettoyage.

- De plus, le piston commence à monter. Dans ce cas, les deux vannes sont à l'état fermé. Au moment de la compression dans le cylindre, la pression commence à monter et quand elle atteint un certain niveau, la soupape d'échappement s'ouvre.

- Après avoir ouvert la soupape d'échappement, l'air comprimé est dirigé vers le récepteur.

- Lorsqu'une certaine pression est atteinte dans le récepteur, le pressostat se déclenche et l'air est suspendu.

- Lorsque la pression dans le récepteur baisse aux valeurs définies, le pressostat redémarre le moteur.

Défauts communs et leur suppression

Les principaux problèmes liés au fonctionnement du compresseur d'air, qui peuvent être éliminés de vos propres mains, sont les suivants:

- le moteur ne démarre pas;

- le moteur bourdonne mais ne démarre pas;

- l'air (à la sortie) a des particules d'eau;

- baisse de la performance de l'unité;

- surchauffe de la tête du compresseur;

- surchauffe de l'unité;

- frapper le cylindre;

- frapper le carter moteur;

- fuite d'huile du carter moteur;

- blocage du volant moteur;

- le récepteur ne maintient pas la pression;

- l'unité ne développe pas d'élan.

Le moteur de l'unité ne démarre pas

Tout d'abord, lorsque le moteur de l'unité tombe en panne, assurez-vous que le réseau est sous tension. Aussi, ne soyez pas superflu de vérifier le câble d'alimentation pour des dommages. Ensuite, vérifiez les fusibles qui peuvent griller si la tension d'alimentation change. En cas de défaillance du câble ou des fusibles, ils doivent être remplacés.

Affecte également le démarrage du moteur interrupteur à pression. S'il n'est pas configuré correctement, l'appareil cesse de s'allumer. Pour vérifier le fonctionnement du relais, vous devez libérer l'air du récepteur et rallumer l'appareil. Si le moteur fonctionne, effectuez le réglage correct (selon les instructions) du pressostat.

Dans certains cas, le moteur peut ne pas démarrer en raison de activation du relais thermique. Cela se produit généralement lorsque l’unité fonctionne en mode intensif, presque sans s’arrêter. Pour que l’équipement recommence à fonctionner, il est nécessaire de lui laisser un peu de temps pour se refroidir.

Le moteur bourdonne mais ne démarre pas

Le bourdonnement du moteur sans faire tourner son rotor peut être dû à réseau basse tension, de- ce qui manque le pouvoir de courir. Dans ce cas, le problème peut être résolu en installant un régulateur de tension.

De plus, le moteur est incapable de lancer le vilebrequin si pression du récepteur trop élevéeet la résistance à la pression se produit. Si tel est le cas, il est nécessaire de purger un peu l'air du récepteur, puis de régler ou de remplacer le pressostat. Une augmentation de la pression dans le récepteur peut également se produire avec une soupape de décharge défectueuse. Il doit être enlevé et nettoyé et, en cas de destruction, il doit être remplacé.

L'air sortant contient des particules d'eau

S'il y a de l'humidité dans l'air sortant du récepteur, la peinture de toute surface échouera. Des particules d'eau peuvent être présentes dans l'air comprimé dans les cas suivants.

- Dans la pièce où l'unité fonctionne, humidité élevée. Il est nécessaire de fournir une pièce bien ventilée ou d'installer un séparateur d'humidité sur le compresseur (voir la figure ci-dessous).

- Eau accumulée dans le récepteur. Il est nécessaire de drainer régulièrement l’eau du récepteur à travers le robinet de vidange.

- Piège à eau défectueux. Le problème est résolu en remplaçant cet élément.

Chute des performances de l'unité

Les performances de l'appareil peuvent être réduites si les segments de piston brûlent ou s'usent. En conséquence, le niveau de compression est réduit et le périphérique ne peut pas fonctionner en mode standard. Si ce fait est confirmé lors du démontage du cylindre, les bagues usées doivent être remplacées.

Une baisse de performance peut aussi causer plaques de soupapes'ils sont cassés ou coincés. Les plaques défectueuses doivent être remplacées et celles obstruées doivent être rincées. Mais la cause la plus courante de perte de puissance dans un ensemble est colmatage du filtre à airqui devrait être rincé régulièrement.

Surchauffe de la tête du compresseur

La tête du piston peut surchauffer lorsque changement d'huile tardif ou si vous utilisez un lubrifiant qui ne correspond pas à celui spécifié dans le passeport. Dans les deux cas, l'huile doit être remplacée par un compresseur spécial, de viscosité indiquée dans le passeport de l'unité.

Une surchauffe de la tête du piston peut également être provoquée. serrage excessif des vis de bielle, à cause de ce que l’huile va mal sur les liners. Le problème est éliminé en desserrant les boulons de la bielle.

Surchauffe de l'unité

Normalement, l’appareil peut surchauffer lorsqu’il fonctionne en mode intensif ou à des températures ambiantes élevées dans la pièce. Si l’appareil surchauffe encore pendant le fonctionnement normal et la température intérieure normale, le problème peut être causé par filtre à air encrassé. Il devrait être enlevé et rincé, puis bien sécher.

Frapper le cylindre

Appelé rupture ou usure des segments de piston en raison de la formation de suie.Il apparaît généralement si vous utilisez une huile de basse qualité.

On peut aussi frapper le cylindre usure de la bielle ou de la bague d'axe de piston. Pour résoudre le problème, ces pièces doivent être remplacées par de nouvelles. Lorsque le cylindre et le piston sont usés, la réparation du compresseur d'air consiste à percer le cylindre et à remplacer le piston.

Frapper dans le carter

L'apparition d'un coup au carter pendant le fonctionnement de l'unité est provoquée par les défaillances suivantes.

- Boulons de bielle desserrés. Il est nécessaire de serrer les boulons avec l'effort requis.

- Roulements de vilebrequin en panne. Besoin de changer de cap.

- Vilebrequin vilebrequin usé vilebrequin et bagues de bielle. L'élimination de ces défauts consiste à traiter les manetons à la taille de la réparation. Les inserts sont également modifiés pour des parties similaires de la taille de la réparation.

Autres défauts

Si des fuites d'huile du carter moteur sont détectées, il faut tout d'abord vérifier et, si nécessaire, vérifier remplacer les joints. Si le volant ne tourne pas, cela signifie que le piston est appuyé contre la plaque de soupape. Il est nécessaire de ménager un espace (0,2-0,6 mm) entre le piston et la plaque de soupape.Si la pression chute dans le récepteur, si l'unité est éteinte, le clapet anti-retour doit être nettoyé ou remplacé.

Si le compresseur se développe mal, la raison peut en être desserrage des courroiesquelle tension devrait être renforcée. Empêche également le moteur de développer sa vitesse clapet anti-retour défectueux. Il devrait être remplacé par un nouveau.

Comment changer l'huile dans le compresseur d'air

Il est assez difficile de calculer le nombre total d'heures travaillées par l'unité. Mais il est toujours recommandé, au moins approximativement, de conserver leurs enregistrements, car le remplacement en temps voulu de l'huile dans l'appareil prolonge considérablement sa durée de vie. En moyenne, pour un nouvel appareil, la première vidange d'huile doit avoir lieu au plus tard 50 heures. La maintenance suivante du compresseur pour le remplacement du lubrifiant est déjà effectuée jusqu’au nombre d’heures indiqué dans les instructions du compresseur. Dans chaque cas, en fonction du modèle d'appareil, cet indicateur sera différent.

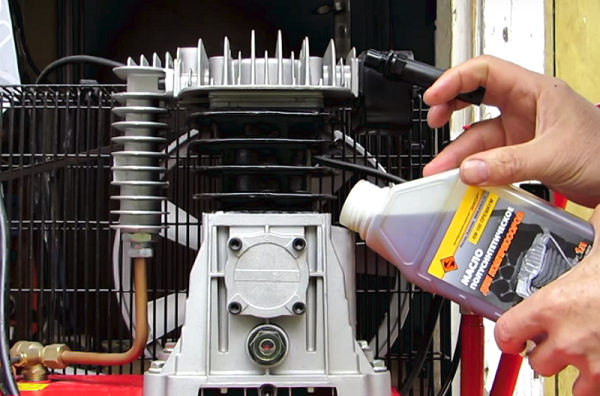

L'huile pour le compresseur d'air est meilleure utiliser la marqueconçu spécifiquement pour cet équipement. S'il est difficile de trouver de l'huile de marque, vous pouvez la remplacer par toute huile de compresseur ayant la viscosité requise.

C'est important! De l'huile moteur simple ne doit pas être versée dans l'appareil!

Ainsi, la vidange de l'huile dans l'appareil pour la compression de l'air est la suivante.

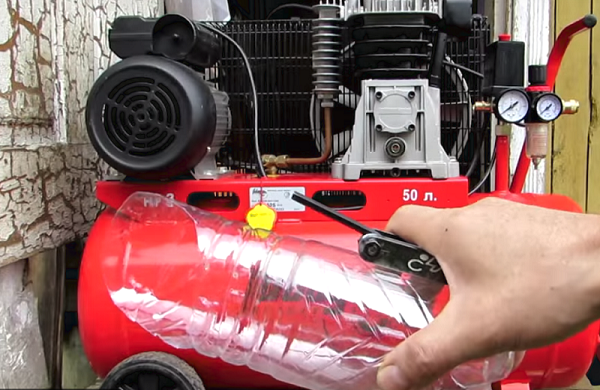

- Tout d’abord, vous devez débrancher l’appareil du secteur et purger complètement l’air du récepteur. Les flèches sur toutes les jauges doivent être à zéro.

- Fabriquez un récipient à partir d’une bouteille en plastique dans laquelle le lubrifiant s’écoulera.

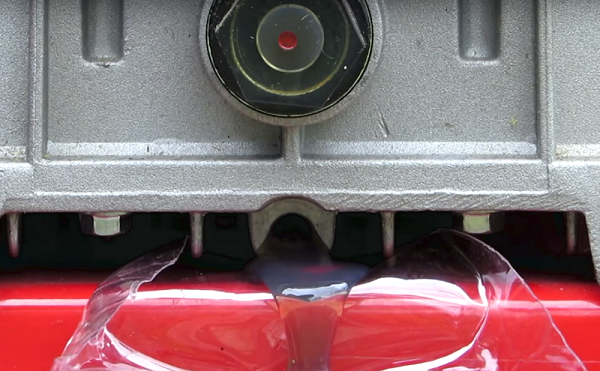

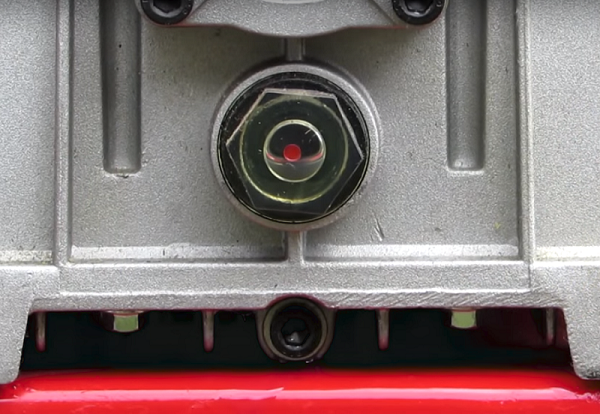

- Remplacez le récipient sous le trou pour drainer la graisse et dévissez le capuchon de protection qui le ferme. Ok la graisse ne doit pas être trop claire ou trop foncée. La graisse légère indique qu'elle obtient de l'humidité. Huile trop sombre - résultat de la surchauffe de l'appareil.

- Une fois que le lubrifiant a cessé de couler du carter moteur, resserrez l'écrou.

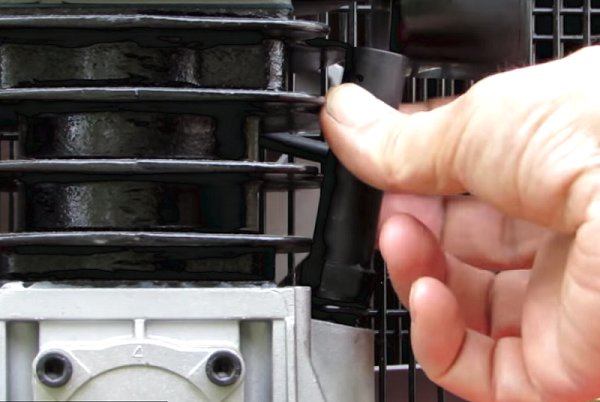

- Ensuite, dévissez et retirez le reniflard de l'orifice de remplissage du carter.

- Versez la graisse dans le carter. Il est plus pratique de verser de l'huile dans un arrosoir pour éviter tout renversement. Remplir avec la quantité de graisse à atteint le repère dans la fenêtre de visualisation.

À l'avenir, vous devez surveiller en permanence le niveau d'huile dans le carter et, si nécessaire, faire l'appoint.

/rating_off.png)