Comment choisir un récepteur pour le compresseur

La plupart des stations de compression, à l'exception de la machine qui compresse le gaz à la pression requise, comprend un réservoir en métal, appelé récepteur. Souvent, il est beaucoup plus grand que l'équipement associé. Dans cet article, vous trouverez une explication des raisons pour lesquelles vous avez besoin d’un récepteur pour un compresseur et de quels paramètres il est sélectionné pour une installation particulière.

Le contenu

But et caractéristiques de conception du récepteur

Le but du réservoir d’air est directement lié aux propriétés physiques des gaz comprimés. Plus ils perdent rapidement la pression en cas de débit, plus le volume occupé est faible. Le récepteur est nécessaire dans le compresseur exécuter les fonctions suivantes:

- créer l'alimentation en air nécessaire pour alimenter le consommateur sans mettre le moteur en marche ou quand il s'arrête de manière inattendue;

- lissage des fluctuations de pression, particulièrement caractéristique des machines à pistons;

- assurer la commodité de la régulation des paramètres de sortie du gaz sortant du compresseur;

- réduire les vibrations, le bruit et les charges de pointe;

- accumulation d'humidité et de petites impuretés mécaniques contenues dans le gaz.

C'est important! Souvent, l’utilisation de grands collecteurs d’air permet de réduire la consommation d’énergie grâce au fonctionnement rationnel du moteur électrique.

Le réservoir pour le compresseur est traditionnellement fabriqué en aciers résistant à la corrosion. Il est permis, à de faibles volumes et pressions, d'utiliser également certains types de plastique et de caoutchouc à haute résistance. Les récepteurs pour installations mobiles peuvent atteindre 100 litres. Les dimensions des équipements fixes ne sont limitées par rien et sont souvent mesurées par plusieurs mètres cubes.

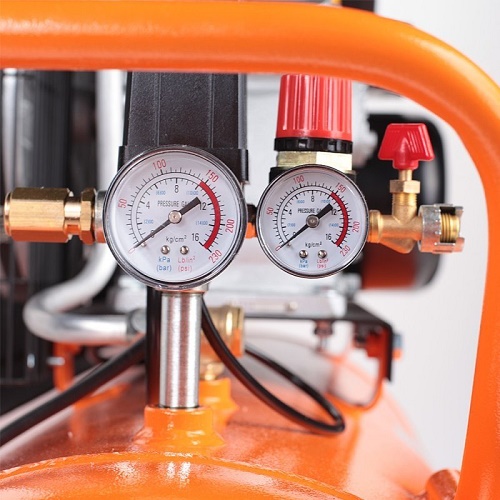

Remplir le cylindre et le flux d’air qui en provient n’est qu’un raccord, mais les modèles avec entrée et sortie de gaz séparées fonctionnent mieux. Afin de contrôler la pression, certains fabricants proposent en outre installation de manomètre. Pour les grands réservoirs, cette exigence est obligatoire. Les trappes sont soudées pour leur révision et leur nettoyage.

La localisation spatiale du récepteur, en fonction de la commodité de la disposition de l'équipement, est sélectionnée horizontal ou vertical. La première option donne une plus grande stabilité aux unités mobiles. La seconde offre une meilleure séparation des condensats et nécessite moins d’espace d’installation.

Sélection du destinataire

Les exigences techniques pour les récepteurs de compresseurs sont assez sévères. En tant qu'équipement haute pression, ils peuvent constituer une source de danger potentiel.. Les caractéristiques les plus importantes qui déterminent les paramètres autorisés de l'application du réservoir sont les suivantes:

- pression de travail;

- plage de température;

- indicateurs d'humidité relative.

Les règles relatives à la conception et à la sécurité d’exploitation des navires sous pression régissent le volume, la fréquence et la méthode des tests de contrôle de la densité et de la résistance. Ils doivent être scellés, sans défauts visibles ni signes de corrosion externe ou interne.

D'un point de vue technologique, un compresseur d'air avec un récepteur est nécessaire pour assurer le fonctionnement de certains équipements pneumatiques. Ici, le débit de gaz nécessaire avec la pression requise est important.Ceci prend en compte le mode de fonctionnement avec les pics de charge probables. Tous ces indicateurs déterminent volume minimal du récepteurcapable de fournir un flux d'air régulier.

Comment choisir un récepteur pour le compresseur déjà disponible? Profiter de tables spéciales ou calculatrices.

Note! Les techniques simplifiées prennent comme base les données expérimentales moyennes. On pense que le cylindre du compresseur ne peut pas être inférieur au volume de gaz produit par ceux-ci pendant 8 secondes de travail à des charges régulières.

Choix alternatif d'équipement capacitif basé sur la puissance du compresseur. Cela donne la dépendance la plus simple:

- 5 kW - jusqu'à 100 litres;

- 10 kW - jusqu'à 300 l;

- 20 kW - jusqu'à 550 l.

Toutes les autres valeurs sont obtenues par interpolation.

Créer et connecter un récepteur en option avec vos propres mains

Souvent, dans un petit atelier, il est nécessaire d’adapter le nouvel équipement pneumatique auquel l’ancien ventilateur ne peut plus faire face. Vous pouvez essayer de résoudre ce problème vous-même si connecter un récepteur supplémentaire au compresseur. Dans le même temps, il n’est absolument pas nécessaire d’engager des dépenses injustifiées lors de l’achat d’une capacité standard. Des artisans qualifiés essaient de faire avec des moyens improvisés.

Pratiquement dans toute économie, le vieil équipement souvent destiné à travailler sous pression est souvent inactif. Le récepteur du compresseur avec vos propres mains peut être constitué d'une bouteille de gaz, d'un extincteur d'incendie ou d'un morceau de tuyau sans soudure à paroi épaisse et de grand diamètre.

Le plus fiable est un récepteur fait maison à partir d'une bouteille de gaz de pétrole liquéfié. Pour ce faire, la soupape d'admission en est démontée, après quoi l'espace interne est lavé ou cuit à la vapeur de manière intensive. Il est conseillé de remplir le récipient avec de l'eau et de laisser les sédiments du fond s'y dissoudre pendant la journée. Ce n’est qu’alors que, si nécessaire, que le gaz est découpé et soudé sur le boîtier.

Souder dans les raccords du cylindre pour connecter le manomètre, l'entrée et la sortie d'air, une vanne de vidange pour l'évacuation du condensat.

La connexion au compresseur est réalisée à l'aide de tuyaux ou de tuyaux métalliques conçus pour une pression élevée.L'installation assemblée est obligatoire testé à la charge maximale, puis sélectionnez le mode optimal pour différentes situations.

/rating_off.png)